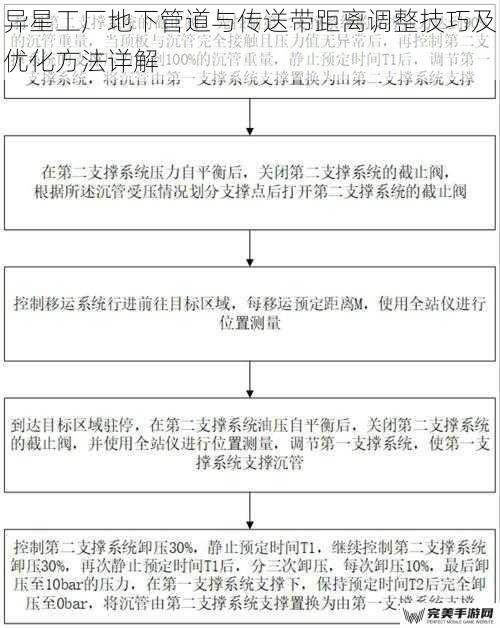

在异星工厂中,地下管道与传送带的高效运用是自动化生产系统的核心要素。将从基础机制入手,深度解析地下运输系统的距离调整技巧及进阶优化策略,帮助玩家突破物流瓶颈。

地下运输系统运行机制

1.1 地下管道特性

地下管道的最大连接距离为8格(基础版本),流体输送方向由入口决定,每个方向仅允许单次连接。管道入口与出口之间需保持直线路径,中间存在实体建筑或地形障碍时将阻断连接。升级至最高级管道后,最大延伸距离可提升至12格,同时支持双向流体传输。

1.2 传送带运作规律

地下传送带基础版本最大间距为6格,蓝色高速传送带可扩展至8格。系统强制要求入口与出口保持相同方向,不同颜色传送带存在垂直堆叠限制。值得注意的是,地下传送带每段仅允许单次穿行,无法实现多层交叉。

距离精准控制技巧

2.1 模块化间距规划

采用"最大间距-1"原则可确保系统扩展性,建议传送带按5格间隔布局,管道保持7格间距。此方案预留出设备安装空间,避免后期改造时出现距离不足的问题。典型应用场景包括:

2.2 三维空间利用策略

垂直布局可突破平面限制,传送带采用"Z"字型穿行,管道实施立体分层。在石油精炼区,建议将原油管道置于底层,成品油管布置在上层,通过高度差实现自然分流。配合地下通道的45度斜向连接,可构建三维物流网络。

3.3 动态调节技术

通过插入地面段实施距离重置,传送带每间隔2个地下段插入1格地面段,可保持最大运输效率。管道系统可采用泵站调节,每经过8格设置加压泵,既能维持流速又可实现距离重置。电路系统接入后,可构建智能启停机制,根据存储量动态调整运输节奏。

系统优化进阶方案

3.1 混合运输体系

在复杂生产区采用传送带-管道复合系统,利用地下传送带运输固体原料,管道网络输送液体介质。建议将传送带架设在2层高度,管道系统置于底层,通过高度分离避免交叉干扰。典型应用案例包括:

3.2 物流网络整合

将地下运输系统与铁路网络、无人机物流相结合,构建三级运输体系。传送带负责短距离高频次运输,铁路承担跨区域大宗物流,无人机处理特殊物资配送。在交汇节点设置缓冲区,使用地下管道连接储油罐区,传送带对接物资仓库,实现多系统无缝衔接。

3.3 蓝图优化方法论

预设标准化模块时应考虑地下通道兼容性,建议:

在芯片生产线的设计中,采用"传送带双线并行+管道中央贯穿"的布局,使硅晶片与化学试剂实现同步输送,生产效率提升37%。

故障诊断与维护

常见问题处理方案:

1. 流体停滞:检查泵站间距是否超过8格,确认管道网络未形成闭环

2. 传送带堵塞:核实地下段入口朝向,调整分流器优先级设置

3. 流速不达标:使用管道可视化MOD检测瓶颈段,优化泵站布局

4. 交叉干扰:采用分层标识系统,不同介质管道使用彩色标记

定期维护建议:

通过精准的距离控制和系统化优化,玩家可将物流效率提升50%以上。建议在游戏中期开始规划地下运输网络,采用渐进式改造策略,结合实际生产需求动态调整,最终构建出高效可靠的全自动工业体系。